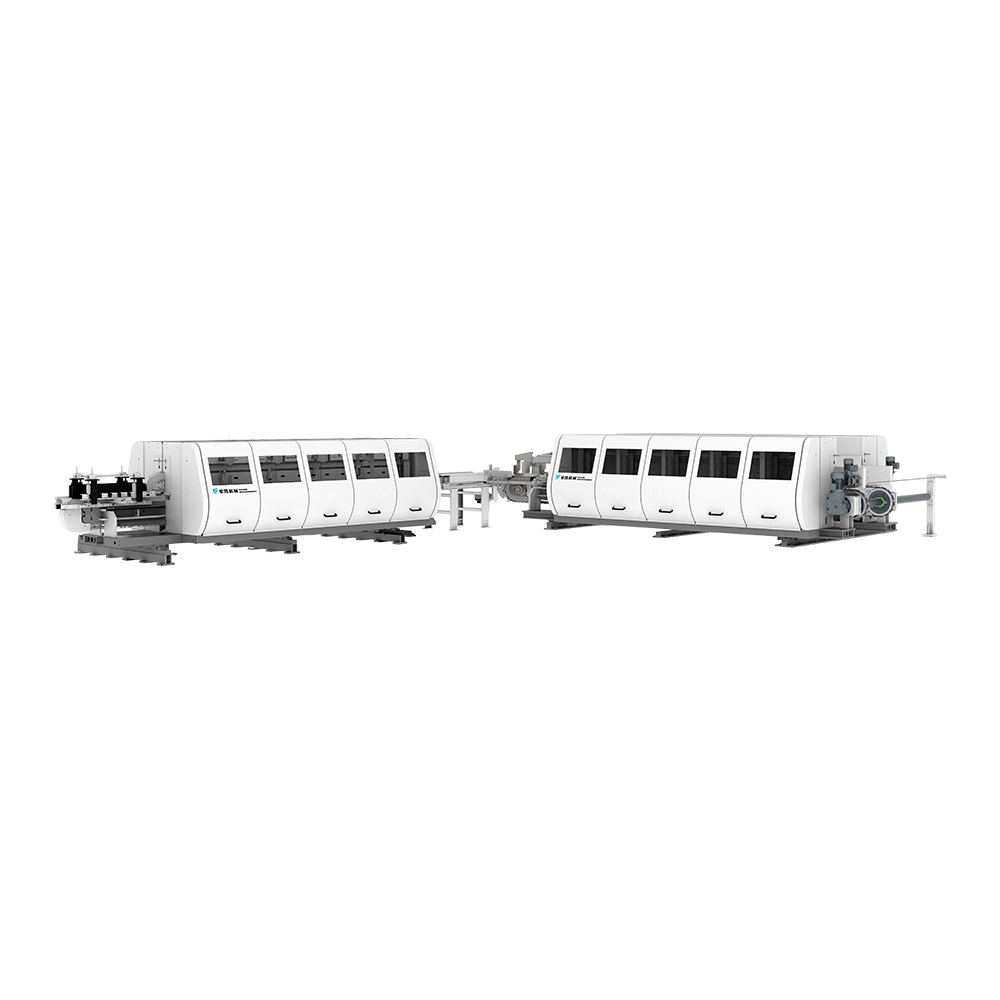

Linija za utora za pod.

Proizvod može obložiti pod okomito i vodoravno. Serija strojeva pokriva potre...

Pogledajte detaljeLinija za izradu podnih utora okosnica je moderne proizvodnje laminata, SPC i LVT podova. Ovaj automatizirani sustav dizajniran je za uzimanje sirovih podnih dasaka i precizno rezanje zamršenih profila s perom i utorom ili zaključavanja na klik koji su potrebni za besprijekornu ugradnju. Proces uključuje vretena za mljevenje velike brzine koja moraju raditi s iznimnom točnošću, često unutar tolerancije od djelića milimetra. Bez fino podešene linije utora, daske se možda neće uspjeti pravilno spojiti, što dovodi do strukturalnih praznina ili "špica" u gotovom podu. Integriranjem naprednih senzora i alata s karbidnim vrhom, ove linije osiguravaju da je svaki pojedini komad poda ujednačen i spreman za upotrebu s velikim prometom.

Tijek rada obično počinje s automatiziranim sustavom za ubacivanje koji poravnava daske prije nego što uđu u stanice za uzdužno i poprečno profiliranje. Tijekom ovog putovanja, strojevi za izradu podnih utora uklanjaju materijal u fazama kako bi spriječili pucanje ili lomljenje, što je posebno kritično za lomljive materijale kao što je Kameno-plastični kompozit (SPC). Moderne linije također su opremljene otvorima za usisavanje prašine za održavanje čistog okoliša, osiguravajući da krhotine ne ometaju rezne glave ili optičke senzore koji prate kvalitetu utora.

Postaje za mljevenje su mjesta gdje se podižu teški poslovi. Svaka stanica je opremljena s više motora koji se mogu prilagoditi za stvaranje različitih tipova klik sustava, kao što su Valinge ili Uniclic profili. Ovi motori moraju biti dovoljno robusni da se nose s abrazivnom prirodom podnih jezgri, a istovremeno održavaju visoke okretaje u minuti za glatku završnu obradu.

Da bi se postigao ravan rez, daska se mora držati savršeno mirno dok se kreće velikom brzinom. Pojasevi visokog trenja i gornji pritisni valjci rade u tandemu kako bi spriječili pomicanje daske. Ako je napetost previše labava, urez će biti neujednačen; ako je pretijesno, riskirate oštećenje dekorativnog površinskog sloja poda.

Prilikom odabira linije za izradu podnih utora, proizvodni kapacitet često je najvažnija metrika. Ovisno o složenosti profila za zaključavanje i gustoći materijala, brzine mogu značajno varirati. U nastavku je usporedba tipičnih metrika performansi za različite vrste postavki utora:

| Vrsta stroja | Prosječna brzina (m/min) | Najbolja prikladnost materijala |

| Standardna linija laminata | 60 - 80 (prikaz, stručni). | HDF / MDF |

| SPC linija velike brzine | 40 - 60 (prikaz, stručni). | Stone Plastic Composite |

| Linija LVT za teške uvjete rada | 30 - 50 (prikaz, stručni). | Luksuzna vinilna pločica |

Da zadrži svoje strojevi za izradu utora u podovima radi na vrhunskoj učinkovitosti, o proaktivnom rasporedu održavanja se ne može pregovarati. Budući da se ovi strojevi bave rezanjem s velikim trenjem i finom prašinom, habanje se događa brže nego kod standardne obrade drva. Redovita pažnja na alate i mehaničko poravnanje uštedjet će tisuće u izbjegnutim zastojima i izgubljenom materijalu.

Fizički smještaj vaše linije za izradu podnih proreza unutar tvornice može utjecati na ukupnu učinkovitost. U idealnom slučaju, linija bi trebala biti postavljena neposredno nakon područja za hlađenje ili stvrdnjavanje kako bi se smanjilo rukovanje materijalom. Budući da su podne daske teške u rasutom stanju, korištenje automatiziranih ruku za utovar ili "slagača" na kraju linije za proreze smanjuje ručni rad i sprječava oštećenje rubova do kojeg može doći prilikom ručnog slaganja. Nadalje, osiguravanje dovoljnog prostora oko stanica za glodanje omogućuje tehničarima brzu izmjenu alata, održavajući "vrijeme rada" linije za izradu utora što je više moguće.